電機製造業様向け

「実装工程 在庫管理&部品照合システム」

目次

ご提案内容

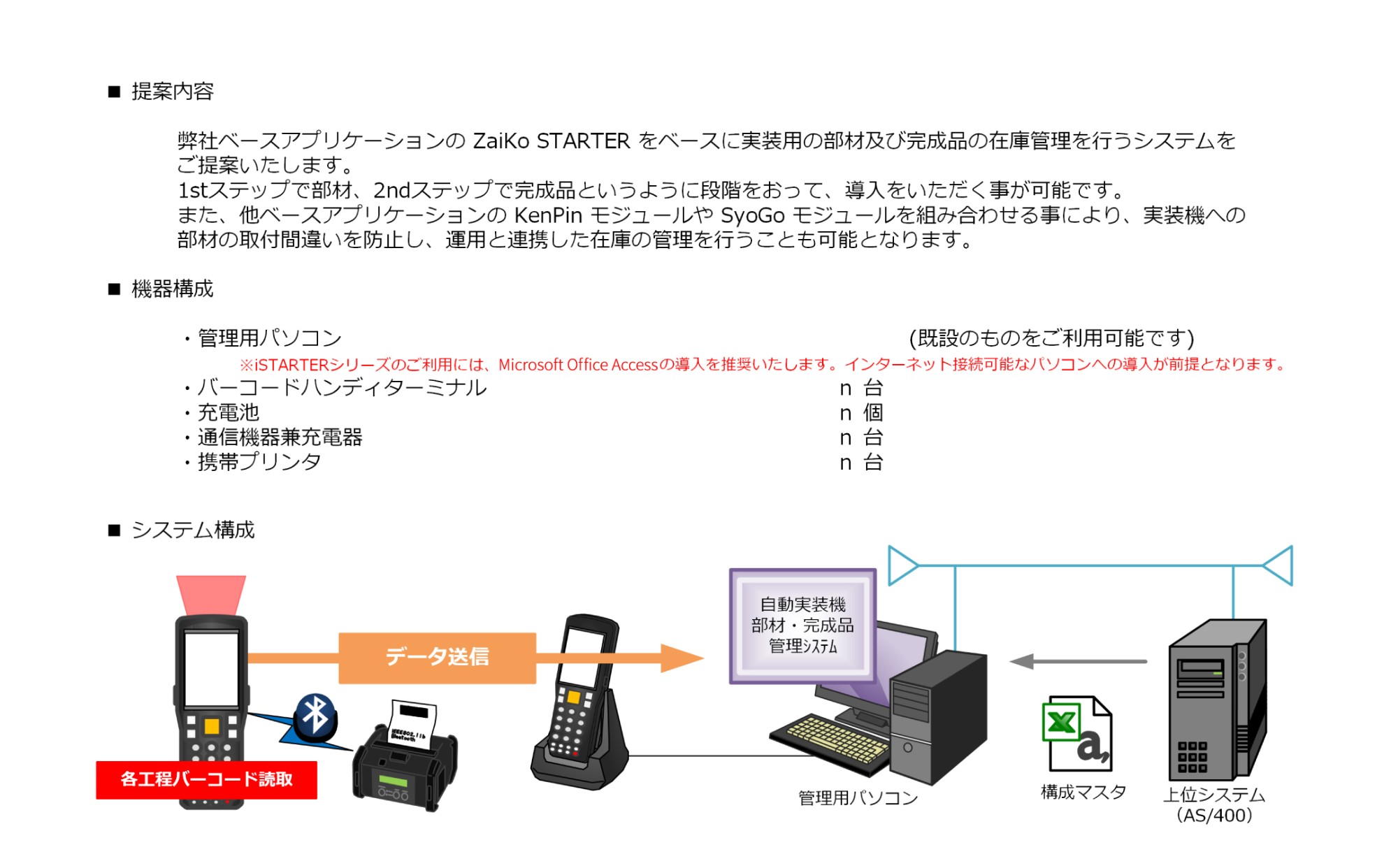

「ZaiKo STARTER」をベースに実装用の部材及び完成品の在庫管理を行うシステムをご提案いたします。

1stステップで部材、2ndステップで完成品というように段階をおって、導入をいただく事が可能です。

また、他ベースアプリケーションの 検品管理システム「KenPin機能」や

バーコード照合管理システム「SyoGo機能」を組み合わせる事で、実装機への 部材の取付間違いを防止し、

運用と連携した在庫の管理を行うことも可能となります。

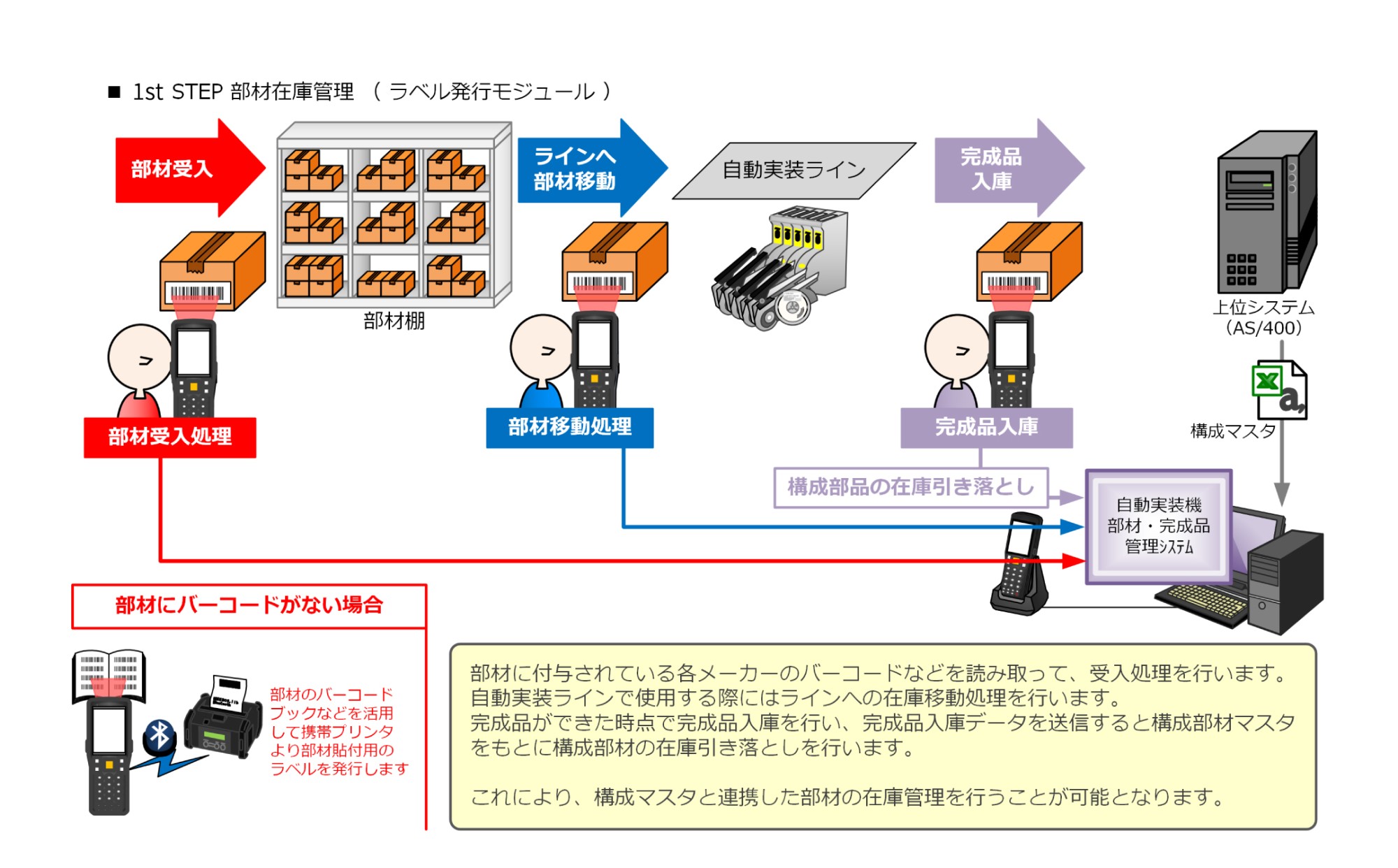

1st STEP 部材在庫管理(ラベル発行機能)

部材に付与されている各メーカーのバーコードなどを読み取って、受入処理を行います。

自動実装ラインで使用する際にはラインへの在庫移動処理を行います。

完成品ができた時点で完成品入庫を行い、完成品入庫データを送信すると構成部材マスタをもとに

構成部材の在庫引き落としを行います。

これにより、構成マスタと連携した部材の在庫管理を行うことが可能となります。

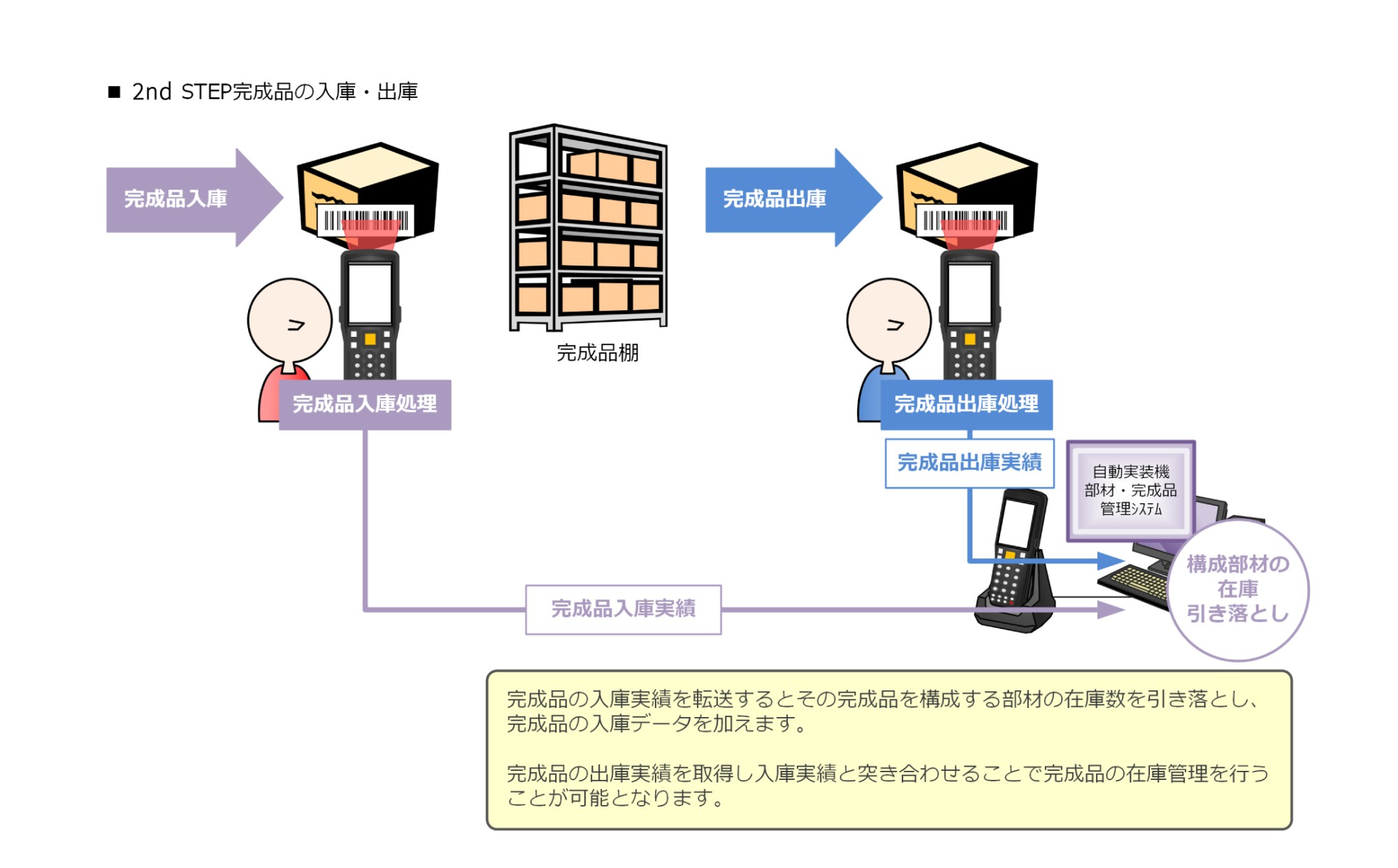

2nd STEP完成品の入庫・出庫

完成品の入庫実績を転送するとその完成品を構成する部材の在庫数を引き落とし、完成品の入庫データを加えます。

完成品の出庫実績を取得し入庫実績と突き合わせることで完成品の在庫管理を行うことが可能となります。

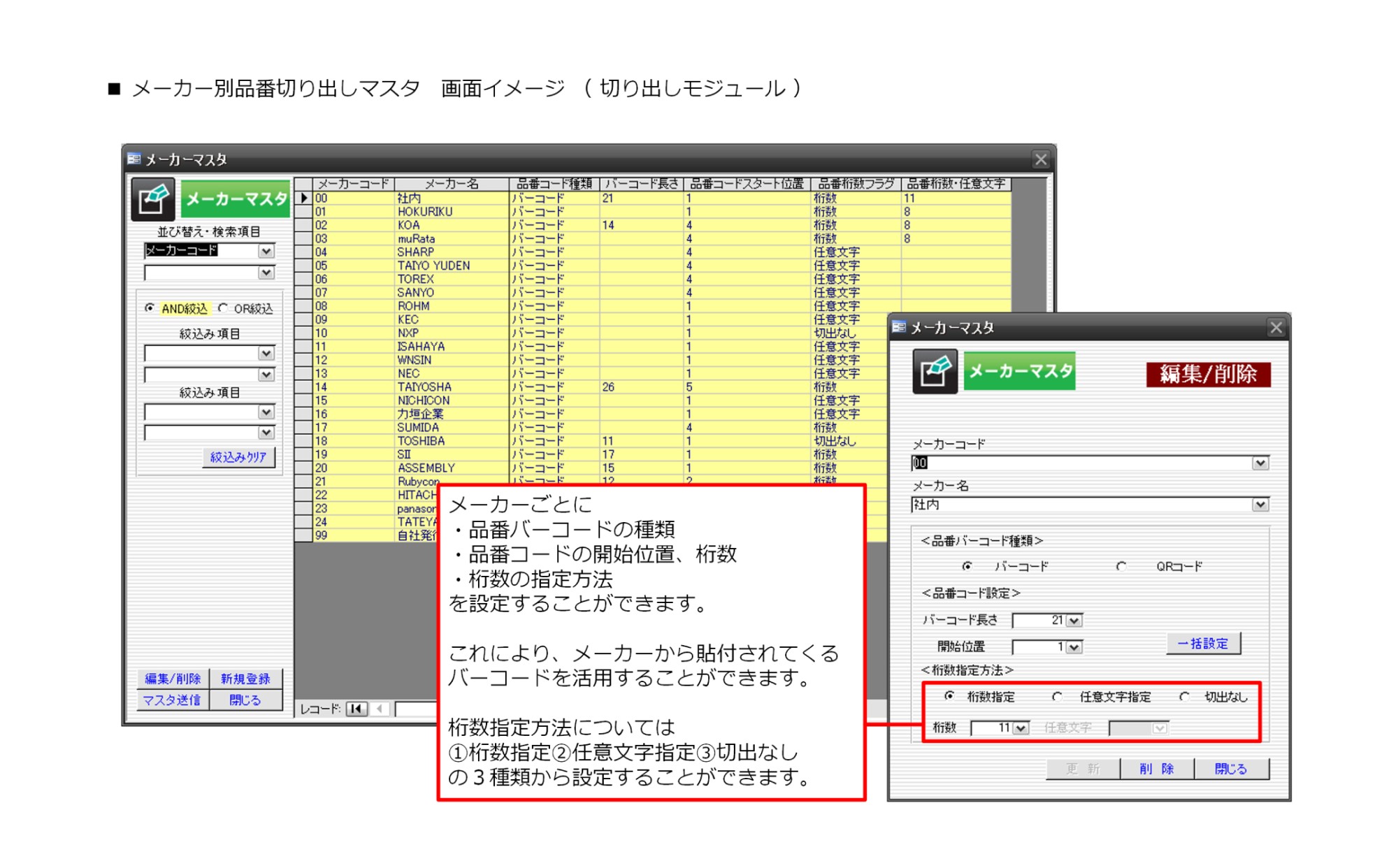

メーカー別品番切り出しマスタ 画面イメージ(切り出し機能)

メーカーごとに

・品番バーコードの種類

・品番コードの開始位置、桁数

・桁数の指定方法

を設定することができます。

これにより、メーカーから貼付されてくるバーコードを活用することができます。

桁数指定方法については 1桁数指定2任意文字指定3切出なしの3種類から設定することができます。

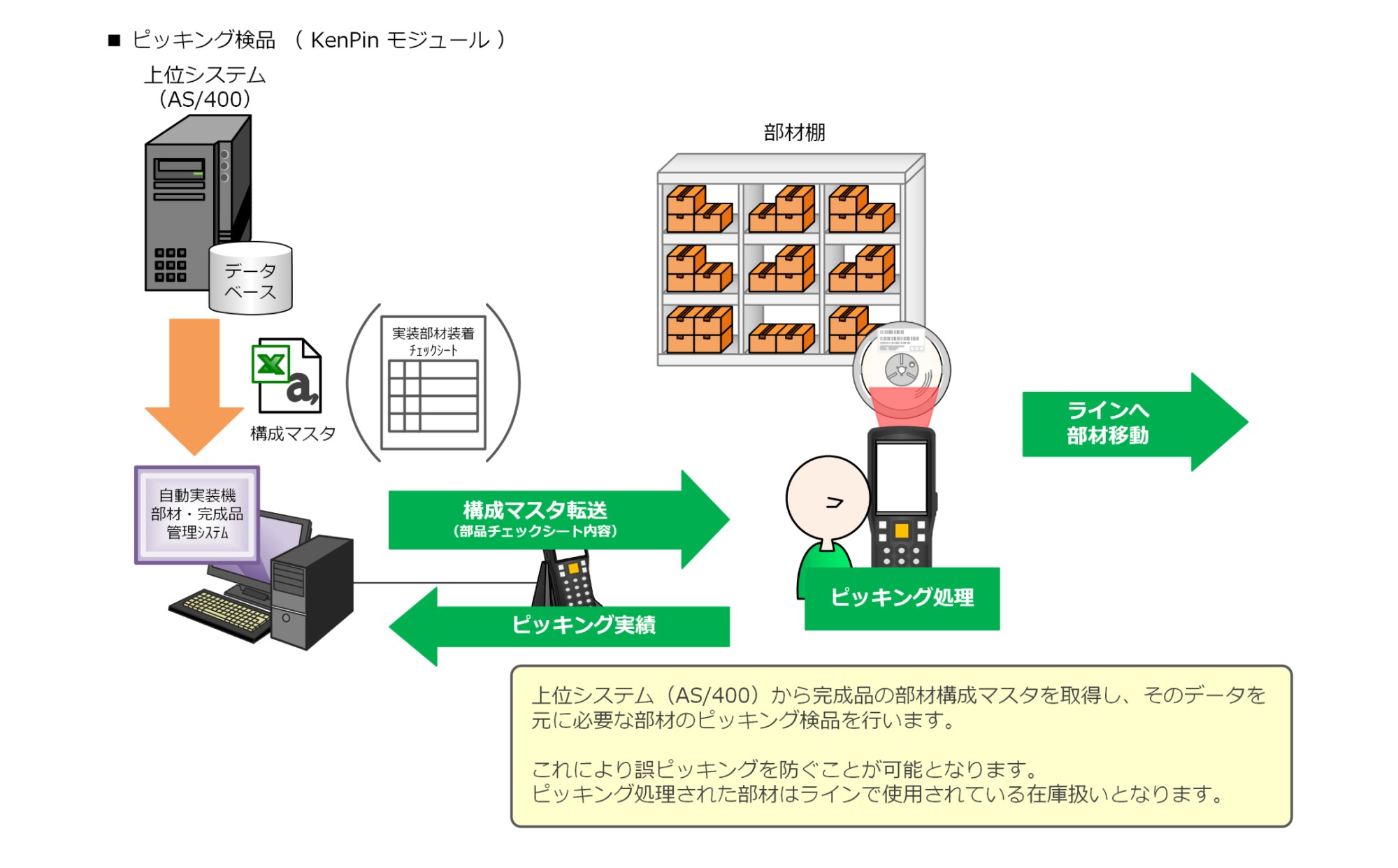

ピッキング検品(KenPin 機能)

上位システム(AS/400)から完成品の部材構成マスタを取得しそのデータを 元に部材のピッキング検品を行います。

これにより誤ピッキングを防ぐことが可能となります。

ピッキング処理された部材はラインで使用されている在庫扱いとなります。

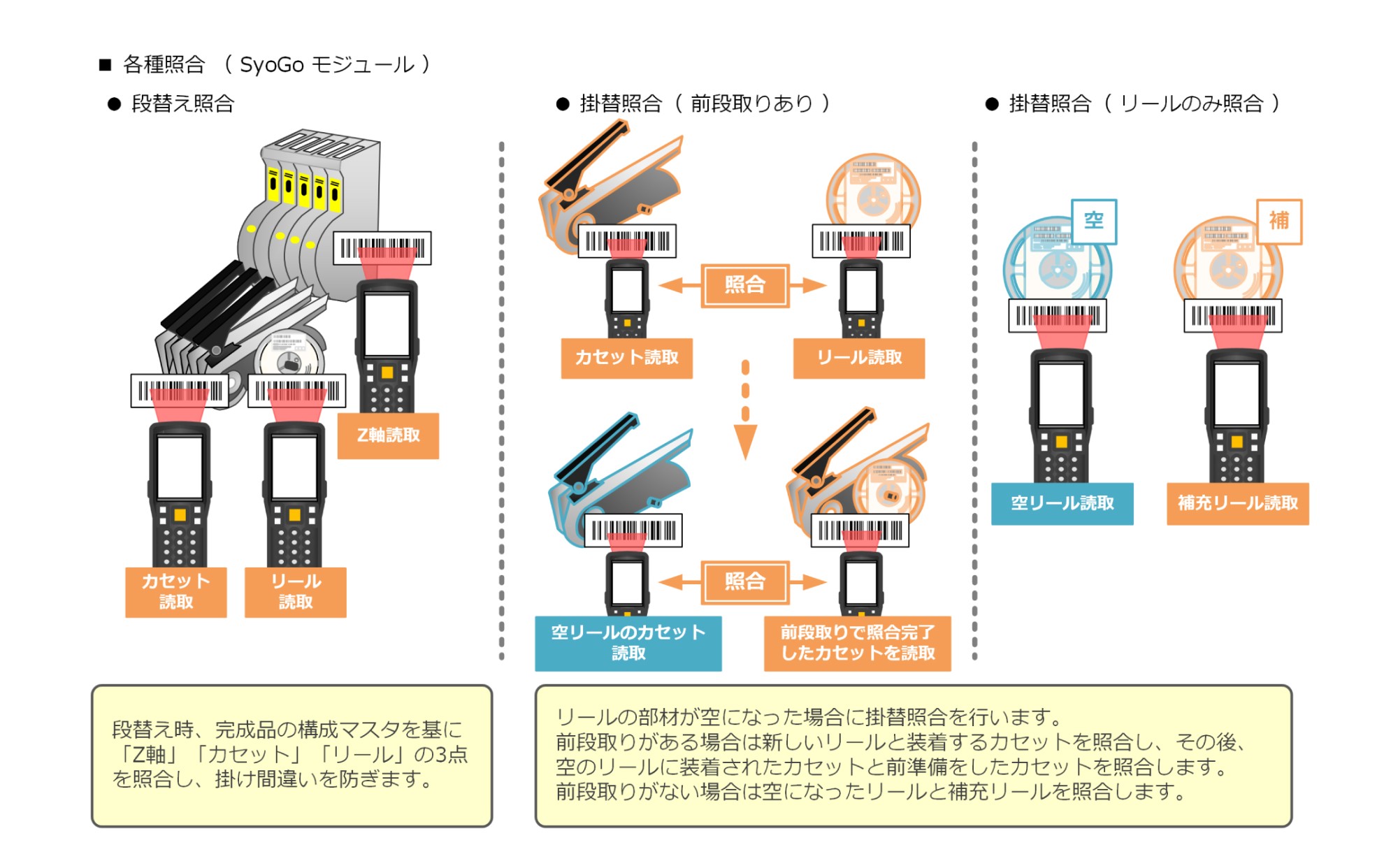

各種照合(SyoGo 機能)

● 段替え照合

段替え時、完成品の構成マスタを基に「Z軸」「カセット」「リール」の3点を照合し、掛け間違いを防ぎます。

● 掛替照合(前段取りあり)

リールの部材が空になった場合に掛替照合を行います。前段取りがある場合は新しいリールと

装着するカセットを照合し、その後、空のリールに装着されたカセットと前準備をしたカセットを照合します。

● 掛替照合(リールのみ照合)

前段取りがない場合は空になったリールと補充リールを照合します。

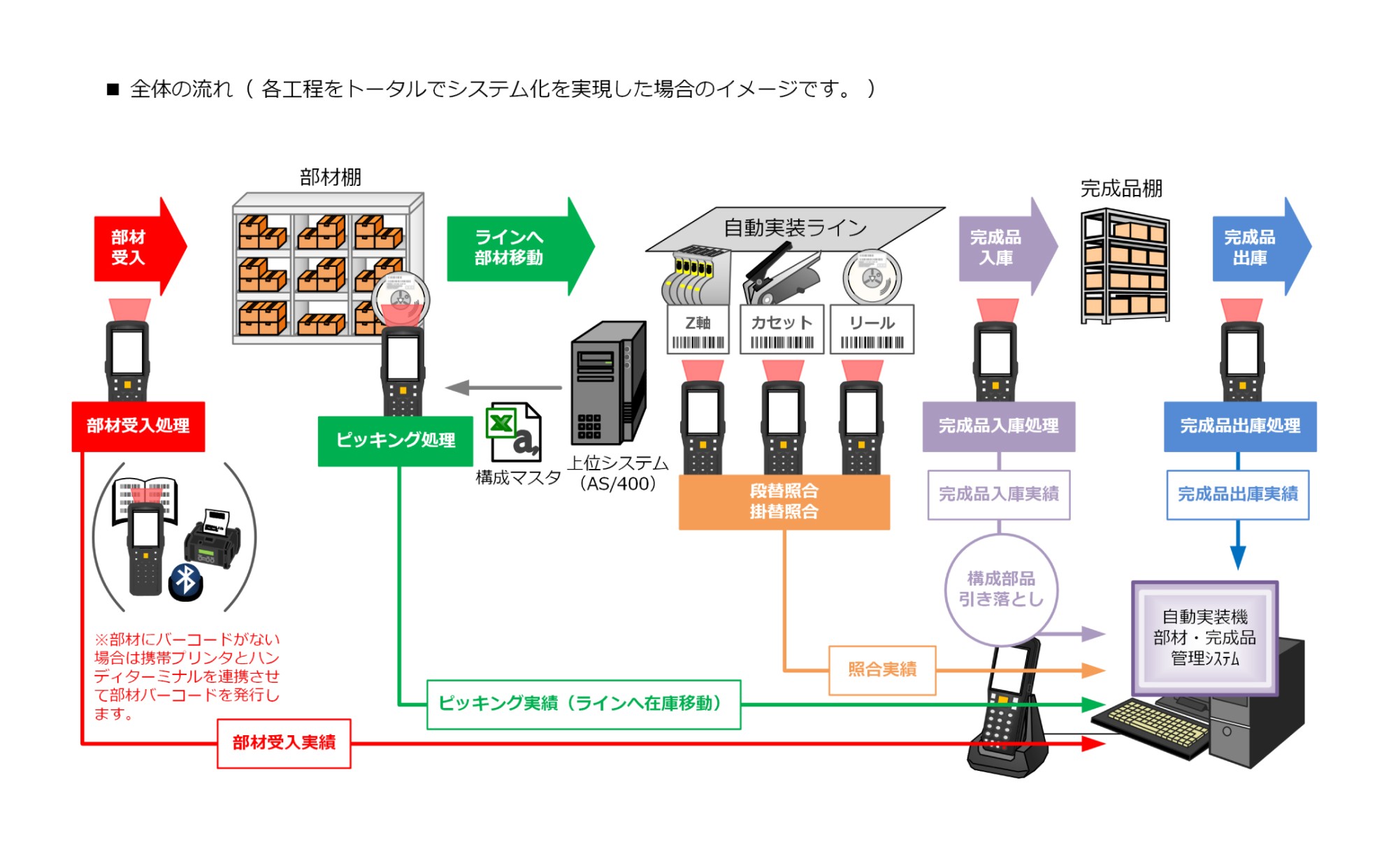

全体の流れ(各工程をトータルでシステム化を実現した場合のイメージ)

各工程をトータルでシステム化を実現した場合のイメージです。

iSTARTER®︎ シリーズ

iSTARTER®︎ とは、さまざまなデータ管理パターンを

用途や目的別の基本機能に絞ってiSTARTER®としてシリーズ化。

トライアルのハードルを極限まで下げました。

個別の機能は付加機能として分類し選択しやすくすることで、

開発前からどんな機能を初期に組み込むか、

次フェーズに持ち越すかなどの判断を容易にすることができます。

さらに組み上げたシステムをベースシステム技術により

フィッティングさせることでシステムの定着を図ります。

>>ZaiKo STARTER(在庫管理システム)について詳しくはこちら

>>SyoGo STARTER(照合管理システム)については詳しくはこちら

システムに関して詳細はお気軽にお問い合わせください。