検品管理システム 概要とカスタマイズ

検品管理システム

概要とカスタマイズ

簡単、シンプル、使いやすい。

バーコードとハンディを活用した

現場改善トライアルシステム

KenPin STARTERの機能

パッケージと違ってシンプルで、

カスタマイズの拡張性は無限大。

どの職種でも必ず必要な、

検品の根幹となる機能のみを厳

選しています。

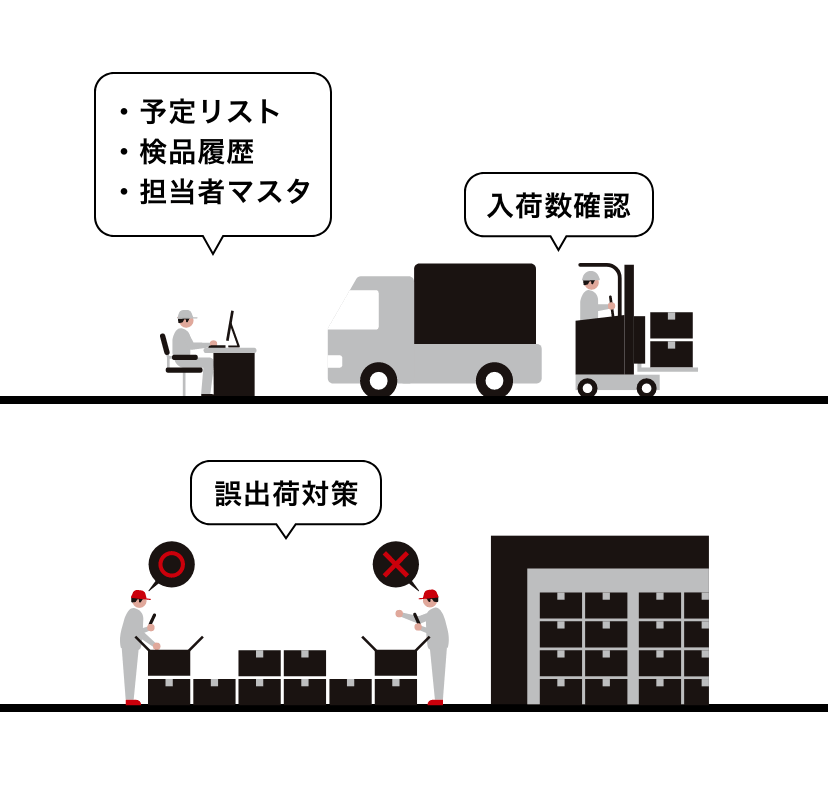

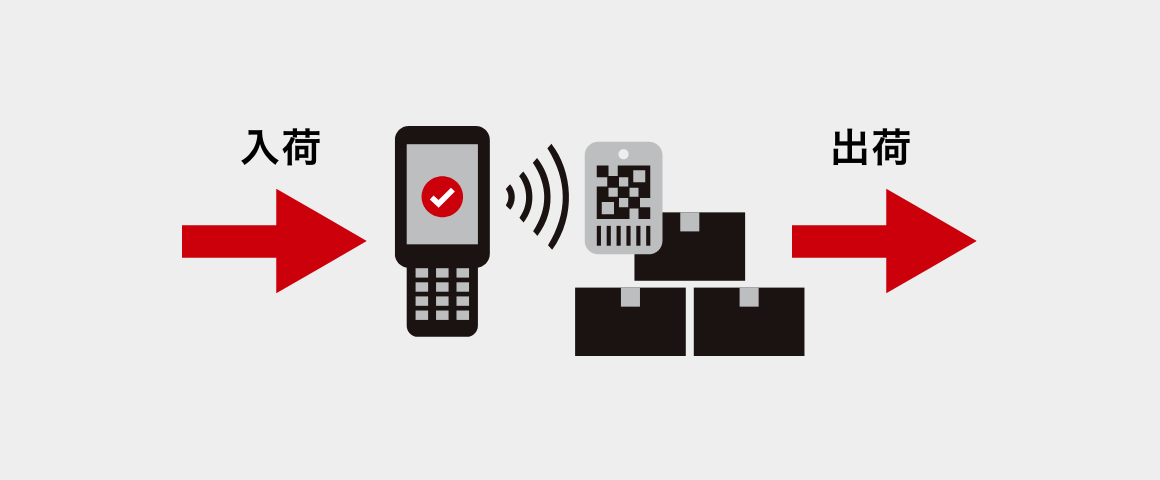

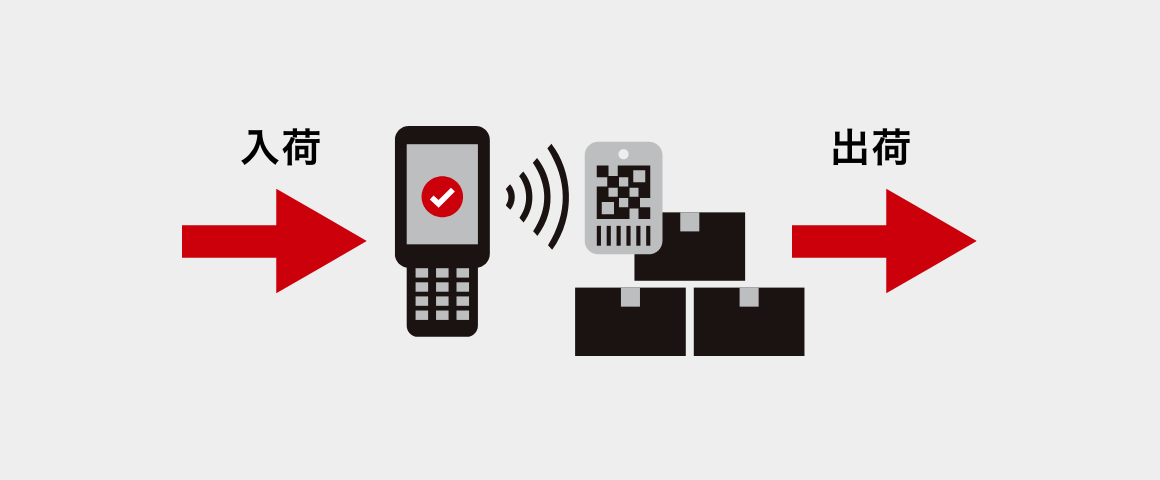

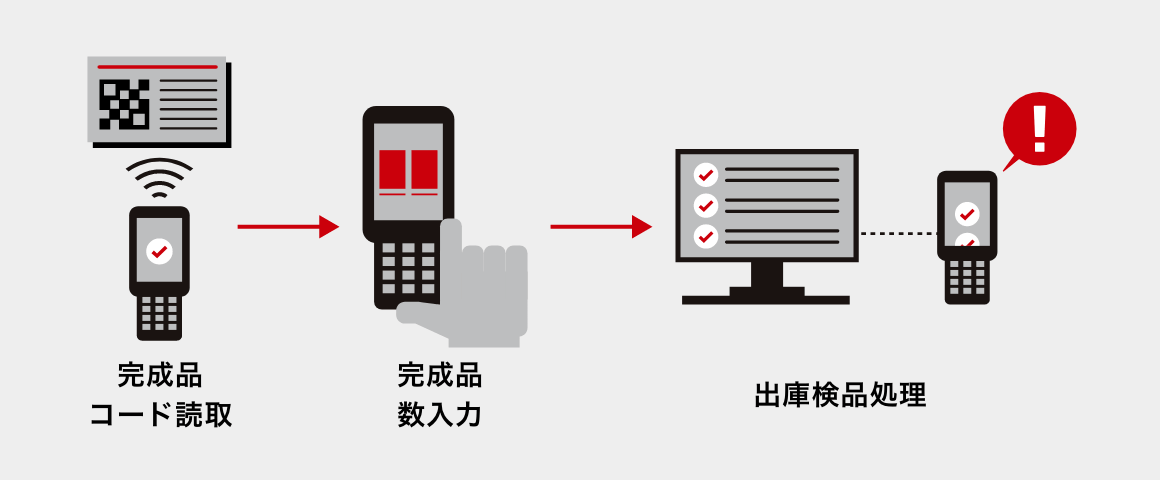

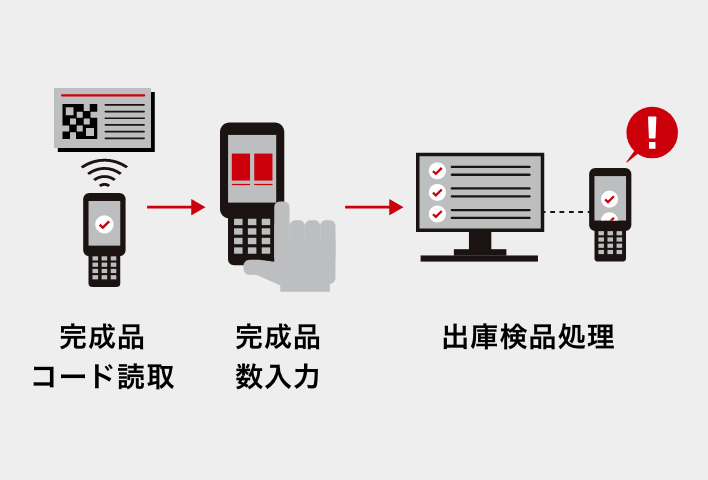

入出荷検品

管理対象の品番バーコードを読み取り、数量を入力することで、入出荷の検品処理が行えます。

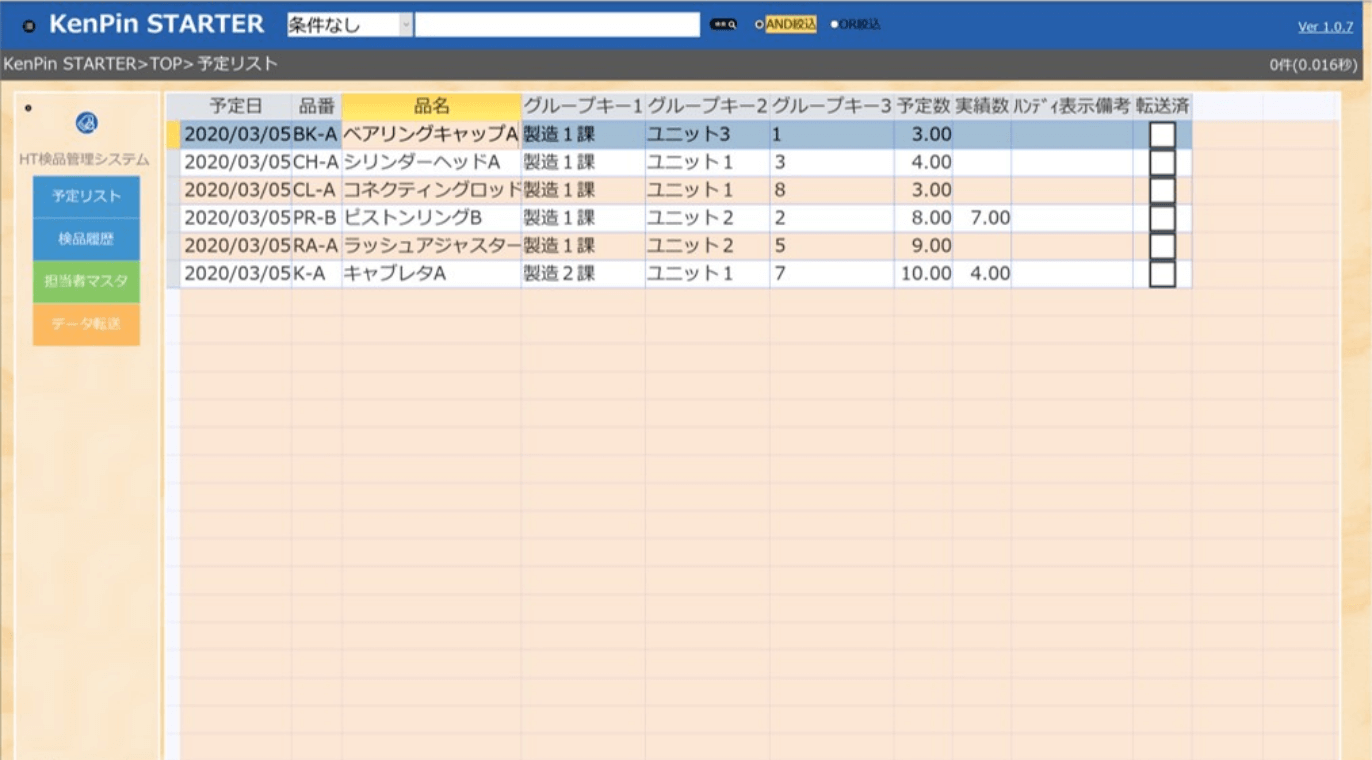

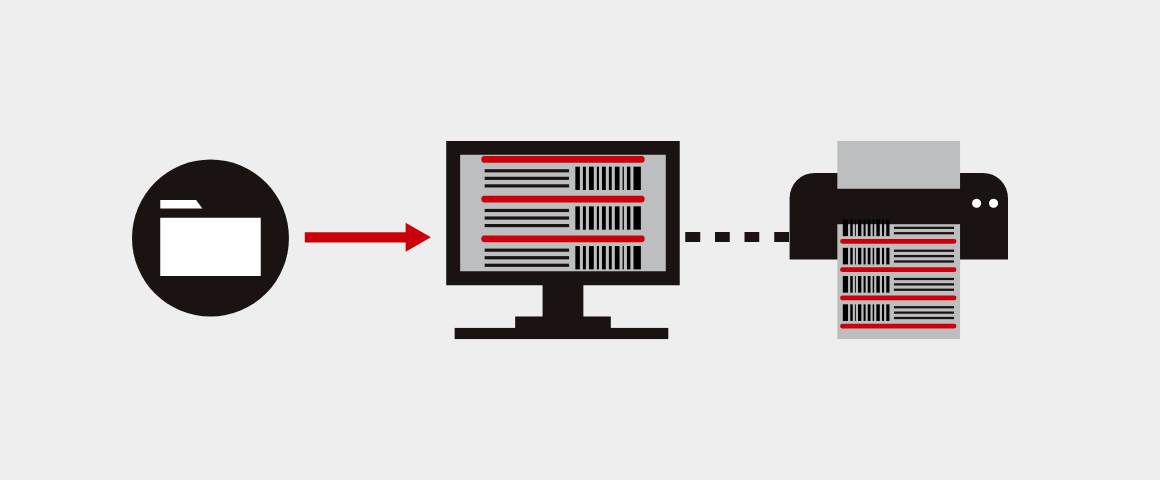

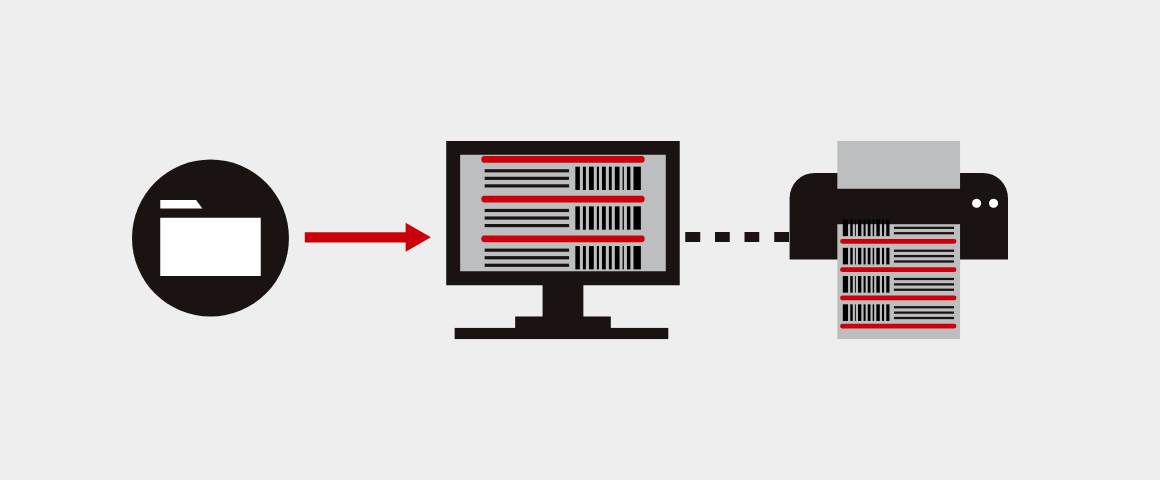

予定リスト

予定データ(TXT、CSVなど)を取り込み、予定リストをバーコード印刷します。※予定データの入力・修正も可能です。

検品履歴

時系列に検品履歴データを確認できます。

※表示期間を絞込みできます。表示中のデータをCSV出力も可能です。

マスタ保守

担当者マスタの登録・修正・削除が行えます。

動作環境

iSTARTER®の動作には、Microsoft® Office Accessが必要です。

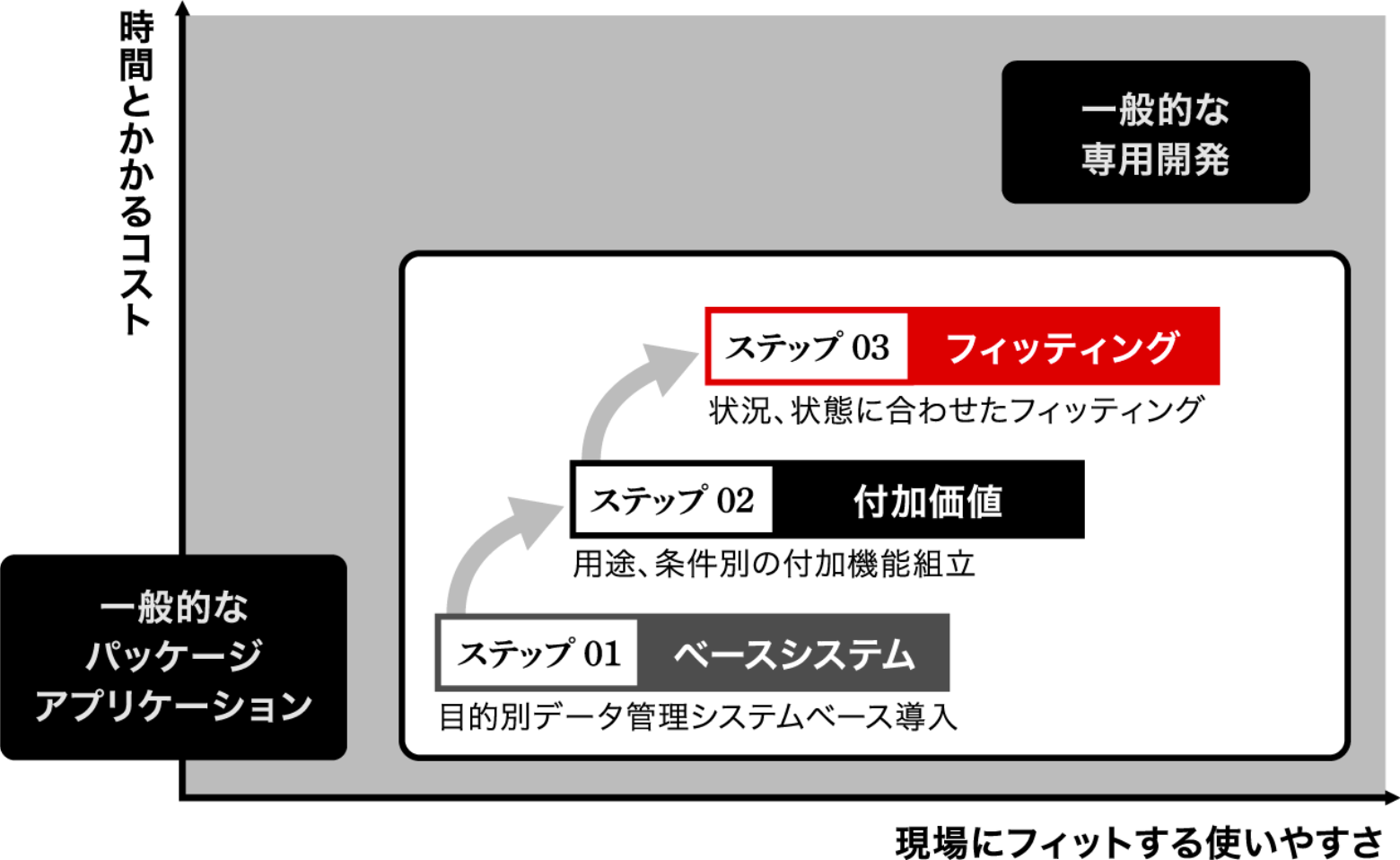

導入に失敗しない!

3ステップ方式による

システム構築手法

システム導入を成功させるためには、そこに至るまでのプロセスが重要です。今できることは何か?それにより何が起こるのか?初回の完成度はたとえ低くても、ひとりひとりが考えるきっかけを作ることが成功への第一歩です。

そこで、弊社は独自の3ステップ方式を採用しています。現時点で顕在化している緊急課題と、導入中、導入後に予測されるあらゆる問題を共有・分類し、テーマを3段階のフェーズに分けてシステム導入を行う方法です。最低限の機能に絞ったベースシステムを元に、必要なものだけを合理的に追加していくため、無駄がなく、現場の使い勝手も格段に向上させることができます。

3ステップ方式で導入を行った場合の一例

- 1 KenPin STARTERに最低限必要なカスタマイズを行い、検品管理システムを導入する。

-

2

実際に使ってみて、本当に必要だと思った機能をカスタマイズする。 また、ZaiKo STARTERを導入し、在庫管理も着手を始める。 (例えば入庫時に自動でマスタ登録をしたり、発注点未満の在庫をメールでお知らせする機能など)

-

3

在庫精度を向上させるために必要な機能や、上位システムとの連携

(例えば受注データ連携出庫検品機能など)を追加する。

やりたいことをステップに分けることで、トライアルの内容がシンプルになり、負荷分散も行えるため、失敗しない在庫管理システムの導入を実現できます。

※システムの機能でステップを分ける方法もありますが、まずはメイン製品から管理を初めて、運用に慣れてきたらマイナー製品の在庫管理も開始する、といったトライアルの範囲を区切って行う方法もあります。

カスタマイズ例

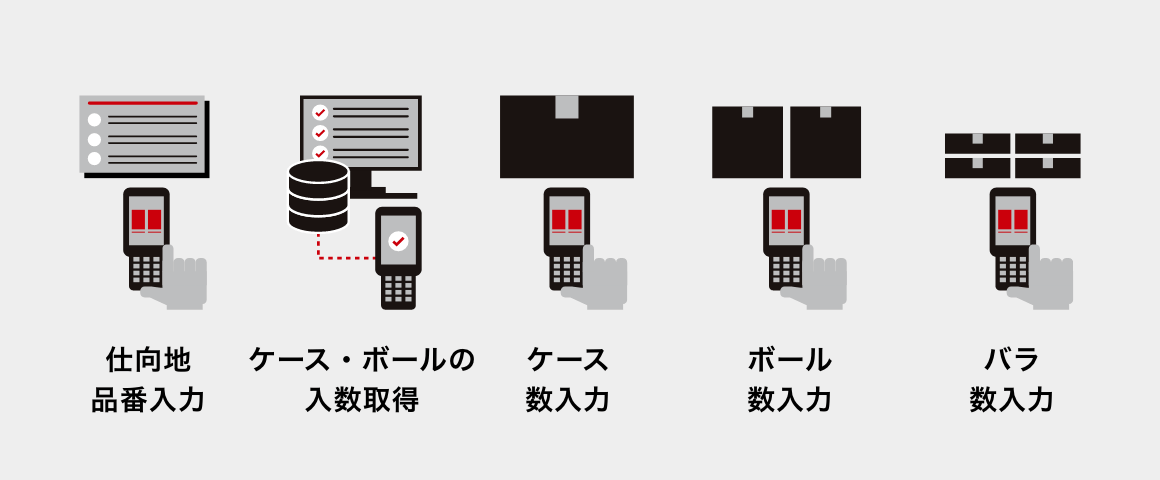

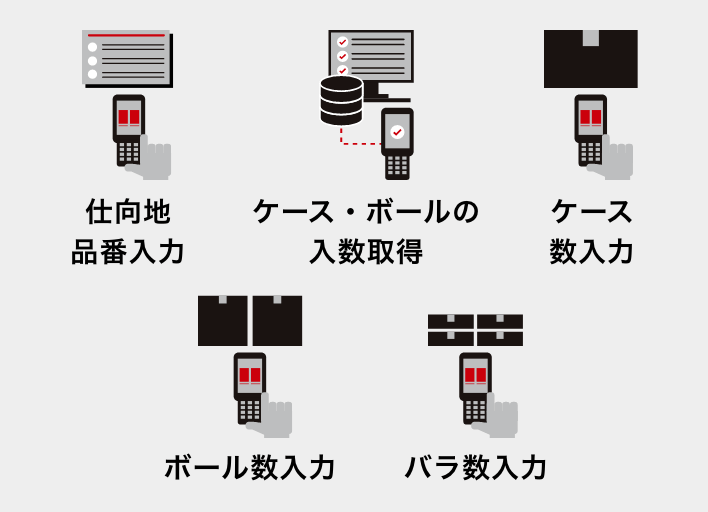

ケース・ボール・バラ検品機能

入数マスタを追加します。これにより、ケース・ボール・バラなど、出荷予定の入数に対応した検品が可能になります。

構成部品マスタ連携検品機能

構成部品組合せマスタと連携した出庫検品機能を追加します。これにより、出庫する部品の品番違いや数量違いなどの誤出庫を防ぎます。

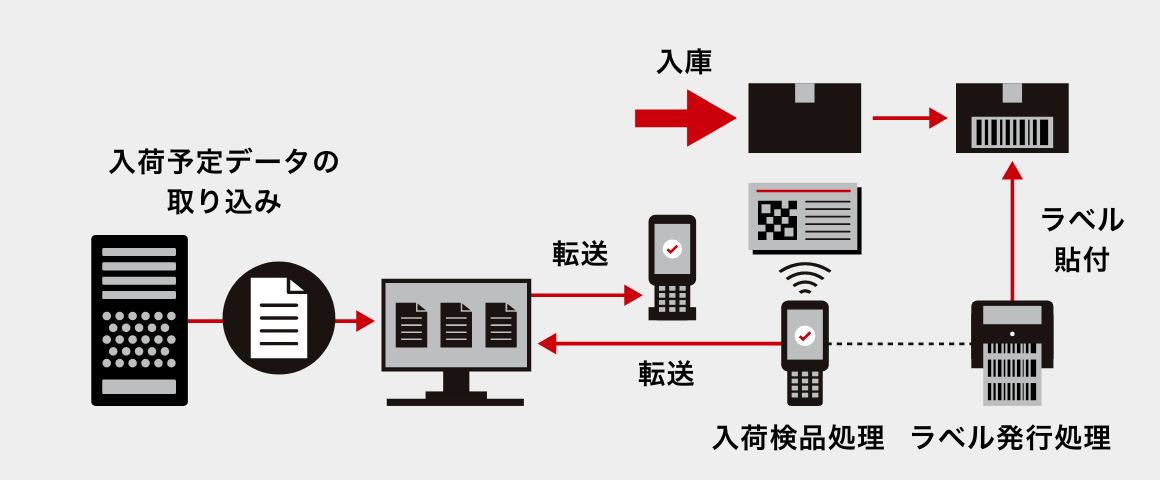

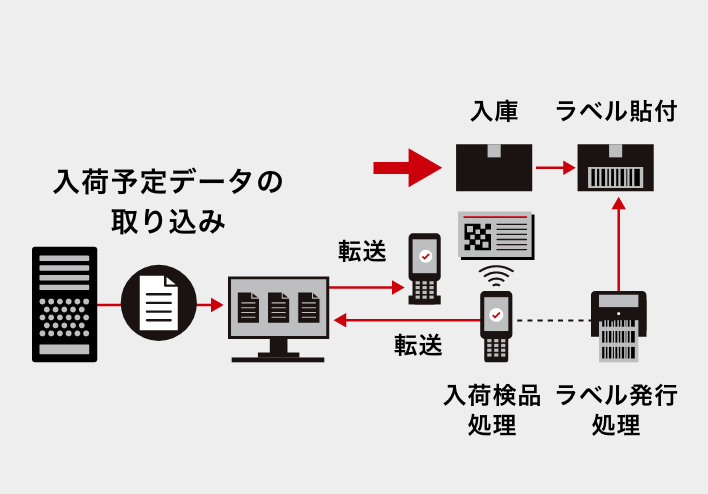

入荷データ連携現品ラベル発行及び入庫検品機能

入荷検品機能及び現品ラベル発行機能を追加します。これにより、検品処理を行いながら現品用のバーコードラベルを発行することが可能となります。

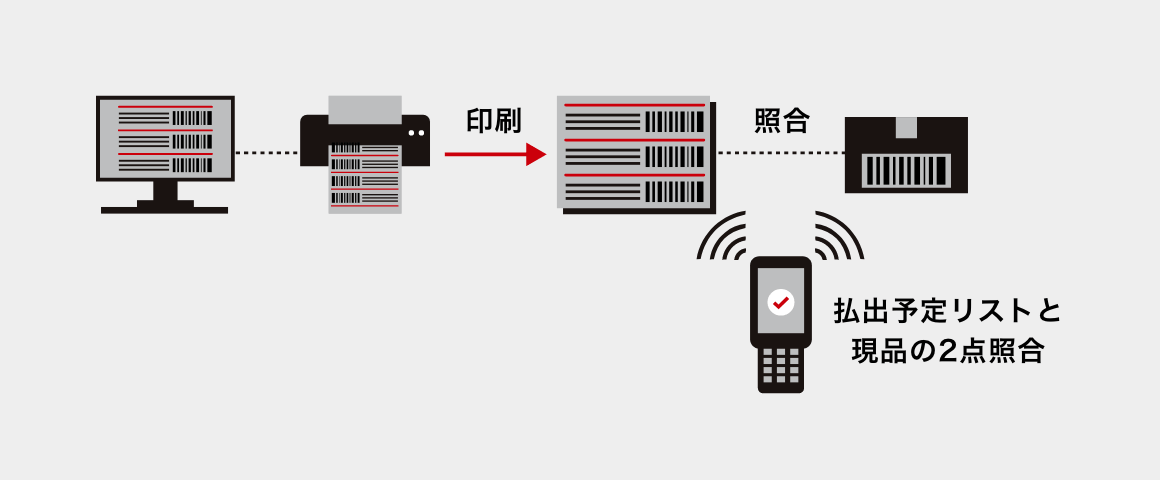

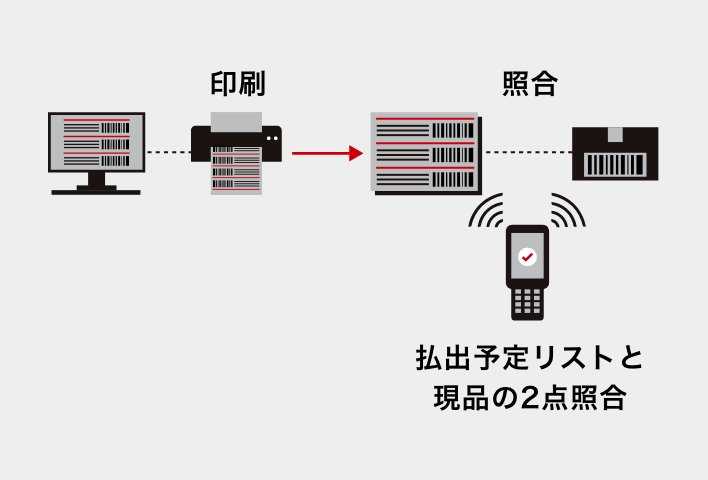

ピッキング2点照合

原料のバーコードが印字された払出予定リストと、現品のバーコードを照合できる機能を追加します。これにより、払出実績の精度向上が可能となります。

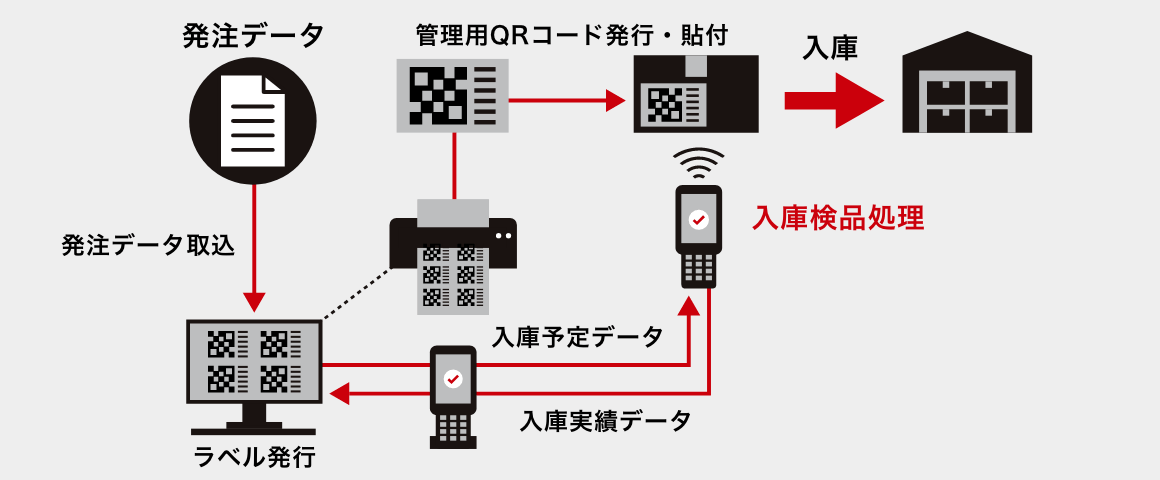

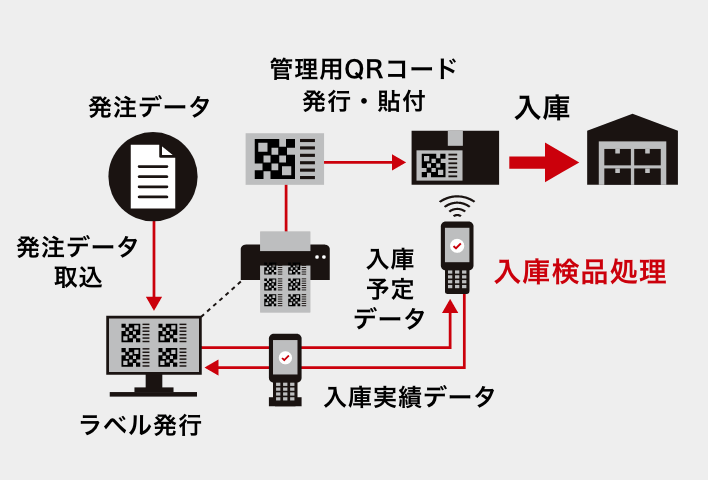

発注データ連携現品ラベル発行及び入庫検品機能

発注データをもとにしたラベル発行機能及び入庫検品機能を追加します。これにより、シリアル管理での入庫検品を行うことが可能となります。

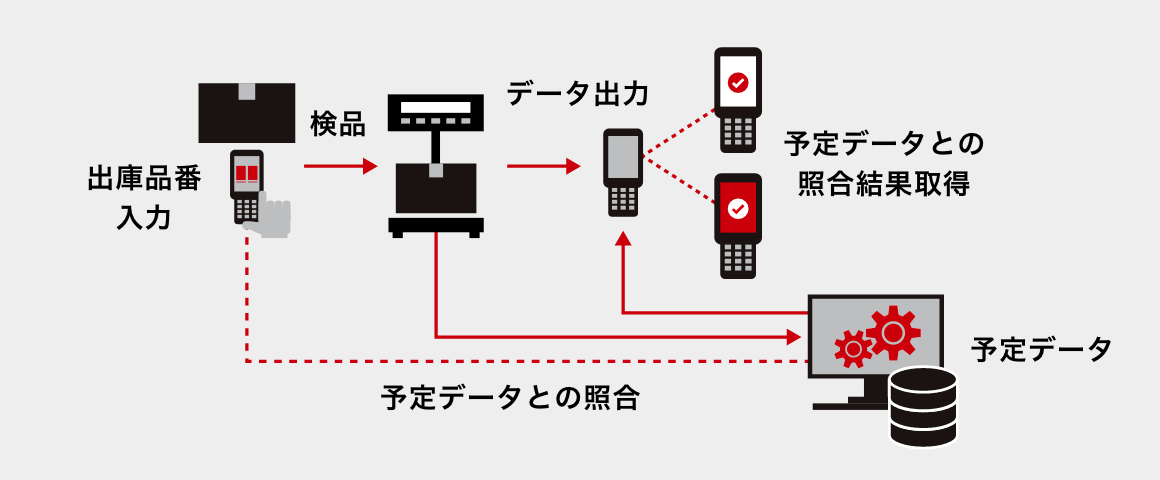

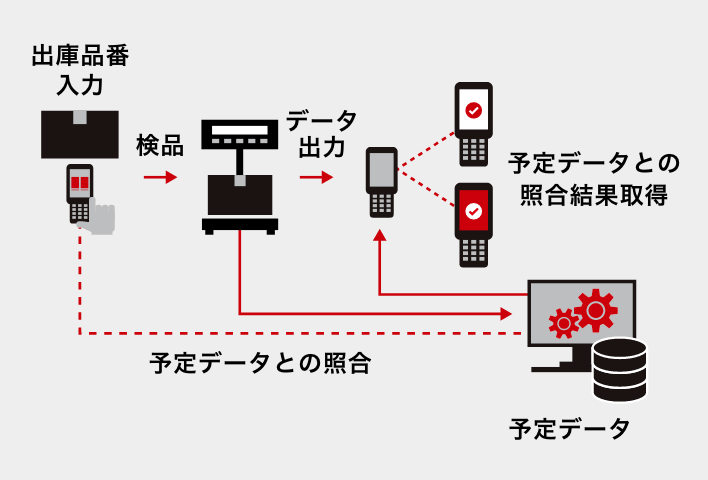

電子秤連携検品機能

電子秤と連携して検品できる機能を追加します。現品ラベルと予定データと照合し、OKであれば検品対象の製品を電子秤に乗せて計量を行い、予定データと照合します。

その他カスタマイズ例

- ピッキングリスト印刷機能(バッチ検品)

- 3点照合

- 受注データ連携出庫検品機能

- 発注データ連携入庫検品機能

- 検品機能

- トータルピッキング機能

- オーダーピッキング機能

- 検品履歴確認機能

- バッチ検品機能

※上記以外にもたくさんの実績がございます。詳しくはお問い合わせ下さい。